隨著工業(yè)4.0與智能制造的浪潮席卷全球,乳制品行業(yè)正面臨從傳統(tǒng)生產(chǎn)向數(shù)字化、網(wǎng)絡(luò)化、智能化轉(zhuǎn)型的關(guān)鍵時期。在這一過程中,多現(xiàn)場總線技術(shù)的深度應(yīng)用,正成為連接物理設(shè)備與數(shù)字世界、匯聚工業(yè)大數(shù)據(jù)并催生高級數(shù)據(jù)處理服務(wù)的核心基石。它不僅重構(gòu)了工廠的神經(jīng)脈絡(luò),更通過高效的數(shù)據(jù)流動與智能分析,為乳制品工廠的提質(zhì)、增效、降本與安全保障開辟了全新路徑。

一、 多現(xiàn)場總線:構(gòu)建工廠數(shù)據(jù)感知的神經(jīng)網(wǎng)絡(luò)

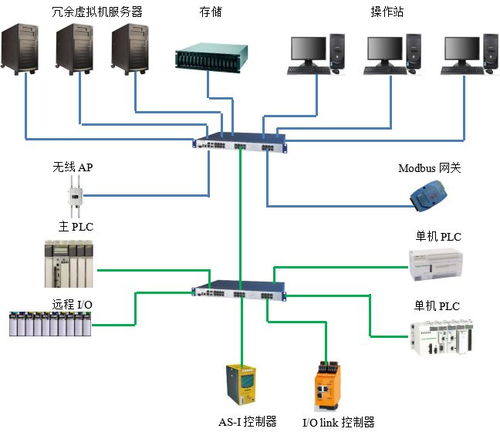

現(xiàn)場總線是連接現(xiàn)場智能設(shè)備(如傳感器、執(zhí)行器、PLC、儀表等)與自動化控制系統(tǒng)之間的數(shù)字式、雙向傳輸、多分支結(jié)構(gòu)的通信網(wǎng)絡(luò)。在現(xiàn)代化的乳制品工廠中,生產(chǎn)流程復(fù)雜,涵蓋收奶、預(yù)處理、標準化、均質(zhì)、殺菌、發(fā)酵、灌裝、包裝等多個環(huán)節(jié),涉及的設(shè)備品牌、型號與通信協(xié)議繁多。單一的現(xiàn)場總線協(xié)議往往難以滿足全廠設(shè)備的互聯(lián)互通需求。

因此,多現(xiàn)場總線技術(shù)的應(yīng)用應(yīng)運而生。它通過集成PROFIBUS、PROFINET、Modbus、CANopen、EtherNet/IP、CC-Link等多種主流工業(yè)網(wǎng)絡(luò)協(xié)議,構(gòu)建了一個異構(gòu)但統(tǒng)一的通信層。這使得來自利樂灌裝機、阿法拉伐分離機、SIEMENS PLC、不同品牌的溫度、壓力、流量傳感器、以及稱重、視覺檢測等系統(tǒng),都能將實時運行數(shù)據(jù)——如溫度、壓力、流量、pH值、電導率、設(shè)備狀態(tài)、能耗、報警信息等——無縫接入工廠的數(shù)據(jù)采集與監(jiān)控系統(tǒng)(SCADA)及制造執(zhí)行系統(tǒng)(MES)。

這一神經(jīng)網(wǎng)絡(luò)般的架構(gòu),實現(xiàn)了生產(chǎn)全流程、全要素數(shù)據(jù)的廣域、實時、高精度采集,為后續(xù)的大數(shù)據(jù)應(yīng)用奠定了堅實的數(shù)據(jù)基礎(chǔ)。

二、 從數(shù)據(jù)湖到智慧洞察:大數(shù)據(jù)應(yīng)用的三大核心場景

匯聚而來的海量、多源、異構(gòu)的實時與歷史數(shù)據(jù),形成了乳制品工廠的“數(shù)據(jù)湖”。基于此,大數(shù)據(jù)分析技術(shù)得以施展,催生出多個極具價值的應(yīng)用場景:

- 生產(chǎn)過程優(yōu)化與質(zhì)量控制:通過對殺菌溫度曲線、發(fā)酵罐的pH與溫度變化、均質(zhì)壓力等關(guān)鍵工藝參數(shù)的連續(xù)監(jiān)控與歷史數(shù)據(jù)分析,可以建立產(chǎn)品質(zhì)量(如口感、粘度、菌落總數(shù))與工藝參數(shù)之間的關(guān)聯(lián)模型。利用機器學習算法,系統(tǒng)能夠?qū)崟r預(yù)測產(chǎn)品質(zhì)量趨勢,并自動微調(diào)工藝參數(shù),實現(xiàn)預(yù)測性控制,確保每一批次產(chǎn)品的穩(wěn)定與優(yōu)質(zhì)。對生產(chǎn)偏差進行根因分析,快速定位問題源頭。

- 預(yù)測性維護與設(shè)備管理:整合設(shè)備運行振動、電流、溫度數(shù)據(jù)與維護記錄,構(gòu)建關(guān)鍵設(shè)備(如離心機、泵、壓縮機)的健康狀態(tài)模型。通過分析數(shù)據(jù)異常模式,可以在設(shè)備發(fā)生故障前數(shù)小時甚至數(shù)天發(fā)出預(yù)警,安排精準維護,避免非計劃停機。這極大提升了設(shè)備綜合效率(OEE),降低了備件庫存成本和意外停產(chǎn)導致的巨大經(jīng)濟損失。

- 能源管理與可持續(xù)發(fā)展:實時監(jiān)測水、電、蒸汽、壓縮空氣等各類能源介質(zhì)的消耗數(shù)據(jù),并與產(chǎn)量、班次、產(chǎn)品類型關(guān)聯(lián)分析。通過大數(shù)據(jù)技術(shù)識別能源消耗的峰值、谷值及異常浪費點,優(yōu)化制冷系統(tǒng)、空壓機群等公用工程的運行策略,制定科學的能源績效指標,助力工廠實現(xiàn)節(jié)能降耗與“碳中和”目標。

三、 數(shù)據(jù)處理服務(wù):從架構(gòu)到價值的實現(xiàn)路徑

要讓數(shù)據(jù)真正產(chǎn)生價值,離不開專業(yè)、分層的數(shù)據(jù)處理服務(wù)。這構(gòu)成了從數(shù)據(jù)源到業(yè)務(wù)應(yīng)用的關(guān)鍵支撐體系:

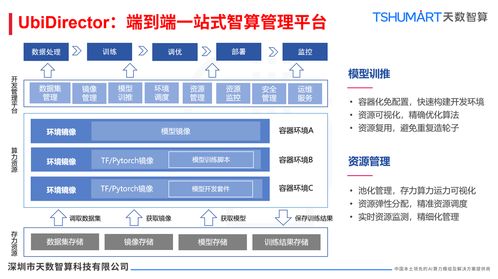

- 邊緣計算層:在靠近數(shù)據(jù)源的網(wǎng)絡(luò)邊緣側(cè)(如現(xiàn)場網(wǎng)關(guān)、邊緣控制器),進行數(shù)據(jù)的初步過濾、清洗、壓縮和協(xié)議解析。這減少了上傳到云端或數(shù)據(jù)中心的數(shù)據(jù)量,降低了網(wǎng)絡(luò)帶寬壓力,并能實現(xiàn)毫秒級的實時響應(yīng),用于本地閉環(huán)控制與快速報警。

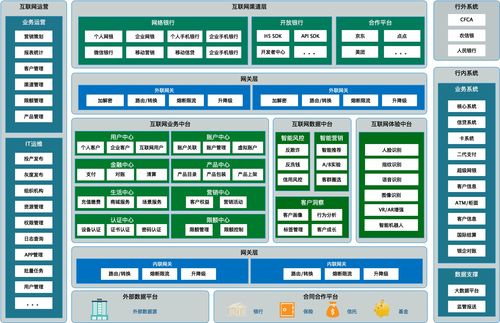

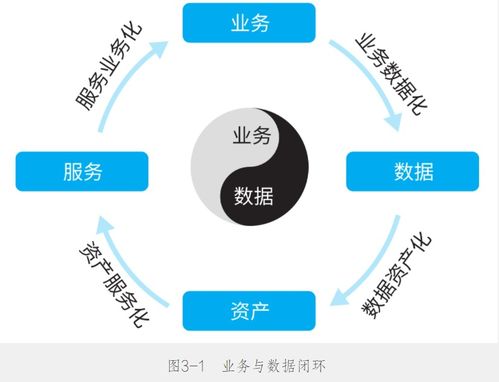

- 數(shù)據(jù)集成與平臺層:在工廠數(shù)據(jù)中心或私有云/混合云環(huán)境中,部署工業(yè)互聯(lián)網(wǎng)平臺或大數(shù)據(jù)平臺。該層負責多源異構(gòu)數(shù)據(jù)的統(tǒng)一接入、存儲與管理,將時序數(shù)據(jù)、關(guān)系型數(shù)據(jù)、非結(jié)構(gòu)化數(shù)據(jù)(如圖像、日志)進行融合處理,形成標準的、可供分析的數(shù)據(jù)資產(chǎn)。數(shù)據(jù)中臺的建設(shè)是這一層的核心。

- 分析建模與可視化服務(wù):提供強大的分析工具和算法庫,支持工藝專家和數(shù)據(jù)科學家在上面開展數(shù)據(jù)探索、模型訓練與部署。通過豐富的可視化儀表盤(Dashboard),將關(guān)鍵績效指標(KPI)、生產(chǎn)實時狀態(tài)、質(zhì)量趨勢、設(shè)備健康度、能耗看板等直觀地呈現(xiàn)給管理層、工程師和操作人員,實現(xiàn)數(shù)據(jù)驅(qū)動的透明化運營與決策。

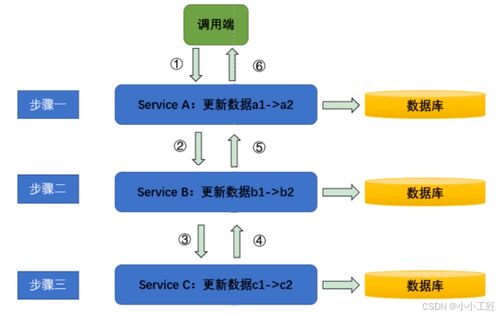

- 應(yīng)用服務(wù)與API開放:將數(shù)據(jù)分析能力封裝成標準的微服務(wù)或API,靈活地賦能上層具體應(yīng)用,如高級排產(chǎn)系統(tǒng)(APS)、質(zhì)量追溯系統(tǒng)、供應(yīng)鏈協(xié)同系統(tǒng)等,并支持與企業(yè)的ERP系統(tǒng)集成,實現(xiàn)從車間到頂層的全價值鏈數(shù)據(jù)貫通。

四、 挑戰(zhàn)與展望

盡管前景廣闊,但實施過程也面臨挑戰(zhàn):多協(xié)議兼容的復(fù)雜性、數(shù)據(jù)安全與網(wǎng)絡(luò)安全的保障、既有設(shè)備的改造投資、以及兼具工業(yè)知識與數(shù)據(jù)分析能力的復(fù)合型人才匱乏等。

隨著5G、工業(yè)人工智能(AI)、數(shù)字孿生等技術(shù)與多現(xiàn)場總線、大數(shù)據(jù)更深度的融合,乳制品工廠將邁向更高階的智能化階段。屆時,工廠不僅能感知和優(yōu)化,更能實現(xiàn)自學習、自適應(yīng)、自決策的智慧生產(chǎn),為消費者持續(xù)提供更安全、更營養(yǎng)、更新鮮的乳制品,全面塑造行業(yè)競爭新優(yōu)勢。